PVC+FRP二層構造で実現する高耐久ダクト用ベンドの製作(2025.08.25)

PVC+FRP二層構造ダクトベンドの高耐久性と導入事例

工場やプラントの排気設備において、ダクトの寿命は稼働効率とメンテナンスコストに直結します。特に曲がり部分であるダクト用ベンドは、粉塵や薬品ガスの衝突・摩耗が集中しやすく、腐食や劣化が進みやすい箇所です。

そこで注目されているのが、PVC(塩ビ)+FRP(二層構造)による高耐久ベンドです。本記事では、その構造的メリットや製作工程、実際の導入事例、さらに長寿命化の理由について詳しく解説いたします。

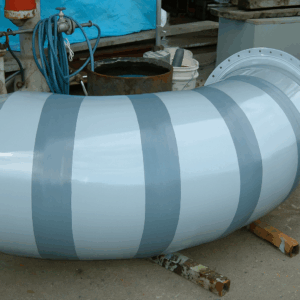

▲ PVC+FRP二層構造によるダクトベンド(永和工業製作実績)

PVC+FRP二層構造とは?

PVC(塩化ビニル)とFRP(繊維強化プラスチック)を組み合わせた二層構造は、それぞれの長所を最大限に活かすことで、従来の単層ダクトでは得られない耐久性を実現します。特にベンド部分はガスや粉塵が強く当たり、腐食や摩耗が加速する傾向にあります。そのため、より強固で耐薬品性に優れた素材の組み合わせが不可欠です。

- PVC層(内面):耐薬品性、滑らかな内面による低圧損、加工精度の高さ

- FRP層(外面):耐衝撃性・耐候性、軽量で高強度、屋外での長期耐久性

製作工程の流れ

- 設計・型取り:ダクト径、曲げ角度、設置スペースに合わせた設計を行い、現場の条件に最適化。

- PVC板成形・溶着:薬品に強いPVCを内面に加工し、ガスや粉塵との直接接触部を保護。

- FRP積層:外面にFRPを重ねることで、衝撃や外部環境からの劣化を防止。

- 硬化・仕上げ:温度管理された環境で硬化させ、寸法精度や表面仕上げを確認。

- 現場設置・接続:既設のダクトラインに合わせて接続し、気密性を確保。

導入メリットと長寿命の理由

- 長寿命化:腐食や摩耗が大幅に低減され、従来の金属製ベンドよりも数倍の耐用年数を実現。

- 軽量化:金属製ダクトよりも軽量で、施工時の負担を軽減。

- メンテナンスコスト削減:頻繁な交換が不要となり、工場の稼働停止リスクも低減。

- 設計自由度:複雑な形状や特殊寸法にも対応可能。

- 安全性向上:薬品ガスによる腐食トラブルを回避でき、安定稼働を確保。

なぜ排気に対して交換頻度が減るのか?

その理由は、PVC+FRP二層構造が「薬品ガスの腐食」と「粉塵の摩耗」という二大要因を同時に克服しているからです。

・PVC内面は酸・アルカリ・薬品ガスに強いため、腐食が進行しにくい。

・FRP外面は衝撃や外部環境に耐え、物理的な劣化を防ぐ。

・内面が滑らかで粉塵が付着しにくく、堆積や閉塞が少ないため効率低下を防止。

・外面のFRPは温度変化や湿気から守り、屋外環境下でも安定。

この二重の防御構造により、従来の金属製や単層ダクトのように数年ごとの交換が不要となり、長期的な安定運用が可能になります。

導入事例(北九州)

北九州の化学工場の外での設置、鉄製の配管の場合では、酸性ガスを含む排気ダクトのベンド部が早期に腐食し、約2〜3年ごとに交換を余儀なくされていました。頻繁な交換作業はコスト増加だけでなく、プラント稼働の停止リスクにも直結していました。

そこで永和工業は、PVC+FRP二層構造による新規ベンドを製作・設置しました。その結果、耐用年数は大幅に延び、排気効率も改善。設置から5年以上経過した現在でも目立った腐食や摩耗は見られず、従来比で交換頻度を1/2以下に抑えることに成功しました。

さらに、滑らかなPVC内面によって粉塵の付着も減少し、排気効率が改善。工場全体のエネルギーコスト削減にも寄与しています。

適用分野と将来展望

PVC+FRP二層構造ダクトは、化学工場だけでなく、以下のような分野にも適しています。

- 食品工場:湿度や薬品洗浄に強く、衛生環境を維持。

- メッキ工場:酸性溶液からの腐食を防ぎ、長期安定稼働。

- 製鉄・金属加工工場:高温多湿環境下でも耐久性を発揮。

- 廃棄物処理施設:腐食性ガスや粉塵に対応し、安定処理を支援。

まとめ

PVC+FRP二層構造は、過酷な環境下でも長期使用が可能な耐食ダクト用ベンドを実現します。

従来の金属製ベンドでは数年ごとに交換が必要だった環境においても、PVC+FRP二層構造であれば10年以上の耐用年数を期待できるケースもあります。

特に化学工場や食品工場、メッキ工場など薬品や湿気を多く扱う現場に最適です。

永和工業のお問い合わせページより、お客様の現場環境に合わせた最適な高耐久ベンドのご相談を承ります。